Технологии дополненной реальности (Augmented reality, AR) применяют в самых разных сферах — от образования до строительства. Рассмотрим несколько примеров эффективного применения AR в зарубежной промышленности и разберем перспективный кейс, который реализуется на одном крупном российском заводе.

Крупнейшие промкорпорации в США и Евросоюзе постепенно вводят в экипировку своих рабочих оборудование AR. Усиление реального мира с помощью «цифровых» объектов позволяет ускорить работу и сократить количество ошибок. Российский бизнес с интересом наблюдает за подобными проектами, однако пока внедрять AR не торопится: компаниям нужны доказательства экономической целесообразности подобных решений.

По прогнозам аналитического агентства Augmented Reality Market, рынок дополненной реальности в ближайшие годы ждет бурный рост. В 2016 году объемы сегмента составляли $4,1 млрд, в 2022 году показатель может вырасти до $124,4 млрд. Различные эксперты предсказывают, что технология все активнее будет внедряться в автомобилестроение, в военно-промышленный комплекс, корпоративный сектор.

Очки Microsoft Hololens — одно из самых успешных решений на рынке AR / Фото с официального сайта компани

Boeing, Lockheed Martin, Fiat Chrysler Automobiles: опыт внедрения

Аэрокосмический концерн Boeing начал применять умные очки Google Glass, чтобы ускорить работу своих сотрудников. Один из трудоемких процессов в корпорации — соединение кабелей между компонентами бортовых систем самолетов. Рабочим необходимо сохранять концентрацию и внимательно следить, чтобы отрезки нужной длины были проведены по точному шаблону и скреплены между собой в жгуты. Приходилось следовать инструкциям по сборке, сверяясь с информацией на ноутбуке и постоянно переключаясь между непосредственной работой и поиском информации. Чтобы ускорить работу, было разработано специальное приложение для Google Glass: пользуясь умными очками и QR-кодами, сотрудник получает пошаговую инструкцию по прокладке проводов, при этом у него свободны руки.

- В итоге время на сборку сократилось на 25%, количество ошибок существенно уменьшилось.

В американской корпорации Lockheed Martin во время сборки истребителя F-35 инженеры используют очки дополненной реальности модели Epson Moverio BT-200. Они оснащены фронтальной камерой и помогают техникам в процессе: инженер может видеть и реальные компоненты, и 3D-модели деталей, которые нужно установить, и инструкцию дальнейших действий.

- Благодаря новациям скорость работы инженеров увеличилась на 30%, точность — до 96%.

В автомобильном концерне Fiat Chrysler Automobiles благодаря системе дополненной реальности также добились впечатляющих результатов. Те рабочие, которые пользовались при сборке зубчатых передач и цепей специальной AR-программой, выполняли свою работу эффективнее по сравнению с группой, которая пользовалась бумажными инструкциями.

- Производительность в «AR-группе» выросла на 38%, качество – на 80%.

AR-оборудование для завода

Далеко не все устройства AR соответствуют требованиям производственного процесса. Девайсы должны быть противоударными и взрывозащищенными. Например,Microsoft Hololens, с которыми чаще всего работают разработчики, в их сегодняшней комплектации не могут быть использованы.

Первым сертифицированным AR-устройством для производственных целей стал HMT-1 от немецкой компанииRealWear. Устройство эргономично: его можно прикреплять под каску, оно не мешает использованию защитных очков в промышленной среде. Девайс позволяет рабочим получать доступ к документам и выходить на связь с другими сотрудниками, помогает с навигацией по производству.

Также под нужды инженеров и технических специалистов американская компания Daqri разработала AR-гарнитуру. Очки Daqri подходят для ремонтных работ, технического обслуживания и инспекции складов. Во время работы в «полях» для сотрудника на экран выводятся инструкции по заданиям. Более того: рабочий может дистанционно «подключить» к своей работе наставника или эксперта.

Устройство Daqri интегрировано в рабочую каску / Фото с официального сайта компании

AR-технологии в России: кейсы

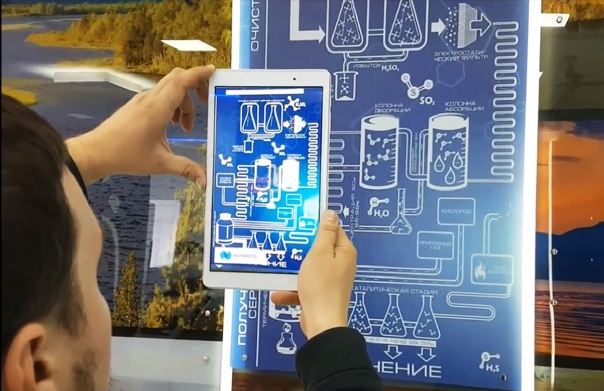

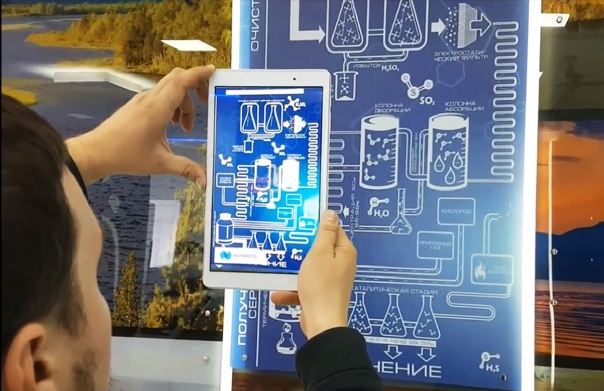

Компания из Санкт-Петербурга ArPoint разработала AR-проект для шоурума «Норильского никеля». Разработчик рассказывает:

«Мы создали подробную анимацию процессов обработки и очистки серной кислоты. При наведении планшета на панно с изображением технологий обработки, схема буквально оживает на экране, давая возможность проследить сложный технологический процесс от начала до конца. Также для инсталляции были разработаны интерактивные информационные плашки с сопроводительной информацией и медиафайлами».

AR-приложение ArPoint для шоурума «Норильского никеля» / Фото с сайта разработчика

По подсчетам исполнительного директора Ассоциации дополненной и виртуальной реальности РФ Екатерины Филатовой, сейчас в России работает порядка 20 отечественных AR/VR-компаний. Первые корпоративные проекты появляются в таких секторах, как промышленность, строительство и медицина.

«Газпром нефть»: в поисках эффективности

В портфолио екатеринбургского разработчика интерактивных решений eks.works — приложение AR/VR для американской гидроисследовательской компании Ocean Infinity. Разработка позволяет потенциальным заказчикам оценить конкурентные преимущества оборудования для подводного сканирования.

«Когда на предприятии выходит новый продукт, который затратно перевозить в другое место, AR-приложения помогают во время выставки, переговоров или первичной презентации продемонстрировать работу продукта в интерактивном режиме», — поясняет директор eks.works Евгений Кузнецов смысл подобных разработок.

Более подробно о своем AR-проекте в промышленности рассказывает московская компания Formika Lab. На базе Московского нефтеперерабатывающего завода — одной из пилотных площадок «Газпром нефти» для применения цифровых технологий — компания предлагает внедрить комплексное IT-решение с участием AR-технологий.

Первоначально на предприятии планировалось запустить обучающую программу по техобслуживанию приборов. Для эксперимента специально выбрали сложное оборудование, требующее особой квалификации рабочих — инфракрасные газоизмерительные головки. Приборы предназначены для контроля концентрации взрывоопасных газов в окружающем воздухе, то есть на подобном производстве имеют критическое значение.

«Первый прототип мы разрабатывали в нашем московском офисе.У нас была инструкция производителя — это 76 страниц текста, а также инструкция, которую составили для себя инженеры завода, — это уже 6 страниц. Всю эту информацию мы перевели в AR: разработали удобные интерфейсы, создали to-do лист — понятную последовательность действий, что позволяло бы принимать экзамены у рабочих. Но все наши гипотезы разбились о реальность, когда мы приехали на завод», — рассказывает директор Formika Lab Екатерина Дегай.

Во время поездки выяснилось, что с оборудованием работает всего несколько человек, и при необходимости сотрудники быстро обучают друг друга. Так, разработка обучающего решения, стоимость которого исчисляется миллионами, стала бессмысленной.

Изучив площадку и поговорив с рабочими, в Formika Lab выяснили, что на заводе используется более 1100 инфракрасных газоизмерительных головок. Все они требуют ежедневного визуального контроля, а раз в полгода — проверки. Сбор информации о том, кто и когда каждый из этих приборов обслуживал, не автоматизирован: весь учет ведется на бумаге. Более того, из-за того, что территория предприятия большая, сами приборы бывает сложно найти.

«Мы поняли, что начинать надо не с интерфейсов, а с комплексного взгляда на проблему — нужна база данных, а уже в нее можно будет интегрировать AR».

Существенным ограничением для внедрения AR на предприятиях являются требования безопасности — помимо того, что очки и планшеты должны точно соответствовать промышленным регламентам (по взрывозащищенности и противоударности), на заводах также нельзя использовать wi-fi — открытая технология распространения информации на подобных объектах недопустима.

«Мы придумали, как решить и эту проблему. На территории завода работать нужно в режиме ofline. Вся информация о проделанных операциях сохраняется на устройство. Синхронизировать ее с базой данных можно в специально отведенном месте — например, в нашем случае в лаборатории, где wi-fi уже допустим. Также нам хотелось иметь возможность точно указывать месторасположение приборов на территории завода. Мы предложили GPS или ГЛОНАСС — они разрешены и дают точность до полуметра, а дальше можно использовать QR-коды или другие графические маркеры, на которые могут уже реагировать AR-устройства. Тогда точность уже будет исчисляться сантиметрами».

Сейчас предложенное решение предстоит детально проработать и проверить. Эту работу Formika LAB осуществит совместно со специалистами «Газпром нефти», обмениваясь информацией, проводя в первую очередь экономические расчеты. Для того чтобы решение дошло до промышленного внедрения, оно должно доказать свою финансовую целесообразность: легко масштабироваться как на другие заводы, так и на другие виды оборудования. То есть, в конечном счете, начать экономить деньги компании.

«Этот кейс демонстрирует, на наш взгляд, то, каким вообще должен быть подход к созданию продуктов для промышленного AR. Часто разработчики увлекаются технологическими фишками, обсуждением того, какие устройства лучше или хуже, в то время как для промышленников важен только один вопрос: насколько это полезно для бизнеса. Сами производственники в свою очередь крайне закрыты, попасть на тестирование разработок на завод крайне сложно. «Газпром нефть» в данном случае — счастливое исключение. А нужен диалог, нужна коллаборация. Сейчас большинство подобных проектов застревает на стадии пилота. Сломать это можно только единственным способом — предоставить неоспоримые доказательства экономической выгоды от AR», — резюмирует директор Formika Lab.